人工智能、大數據、物聯網等新一代信息技術與傳統制造技術的融合,不僅促進了制造業的發展,也讓智能制造成為傳統制造業的發展目標。如今企業要真正的實現智能制造,打通任督二脈是關鍵。

智能制造、工業4.0、工業物聯網(IIoT)…等引發的制造產業新革命正如火如荼地展開。其中,2019年移動通信技術正式開始進入商用部署階段,借助5G技術特性,以及其他通信技術、創新組件,包括增強現實(AR)、人工智能(AI)、機器視覺、深度學習,以及云端服務…等,皆可望快速打通工業市場前端智慧化到后端云端服務管理的任督二脈,協助企業實現工業4.0智能制造愿景。

任脈——AI滲透至終端設備

智能制造的終極目標之一是實現能夠自我管理的無人工廠,因此將人工智能、機器學習等功能導入廠房生產機器內部,讓機器可自行學習、排解困難,是目前智能制造發展項目之一。但人工智能與機器學習系統并不是那么容易建構,需要有專門的相關人才,才能建構符合各個制造現場所需的機器學習環境。

Amazon Web Services(AWS)解決方案架構師黃振維表示,建立整個機器學習系統時,選擇算法、構建環境、將數據丟入系統中訓練,以及仿真訓練結果是否符合預期等步驟是無法避免的,且在具備數據與機器學習專家的情況下,還需要3~6個月才能完成整個機器學習的訓練工作。但對于完全不具備機器學習相關知識人才的企業來說,很難在3~6個月內完成訓練,勢必會需要花上更多時間。所幸,Amazon在機器學習、人工智能所有的相關服務不但開放給客戶,更不斷更新現有的工具,以協助企業快速建立自有的機器學習系統。

值得注意的是,要能訓練出令人滿意的機器學習模式,數據很重要。黃振維指出,要讓機器學習系統更加準確,收集“有用”的信息很關鍵,但企業在收集信息時得先判斷需收集何種信息,才能經過運算成為有用的機器學習材料,這個過程也相當耗時。更何況,這個部分沒有做好,后續建立的機器學習模型很可能會失敗,或是不合預期。有鑒于此,Amazon也提供了相關服務,以期能夠協助企業在構建機器學習的每一個過程中,能夠一路過關斬將,順利建立可用、精準、具自我學習能力的機器學習系統。

終端設備智能化進行中

所謂智能制造是指在工廠內具備感知制造機械狀況、機械具備自我管理、決策等功能,更重要的是提升整體生產效率,換句話說,工廠內部的設備或是中控中心都需要智能化。其中,機器視覺功能是提高生產效率關鍵的一環,為讓機器的“眼睛”看得更清楚、判斷更準確,機器視覺加上人工智能勢必成為大勢所趨。

碁仕科技(G4 Technolohy)總經理周坤仁說,機器視覺是為了取代人眼而生,利用機器視覺可進一步降低人力及不良品流入市面需要回收的成本、提高產能,且視覺檢測結果累積的大數據,可進一步配合統計模型,讓企業推導出質量管理與決策方向,因此在智能制造中,機器視覺的重要性日益突出,并已大量被導入生產線中。

目前機器視覺的四大主要應用包括對位辨識(Guidance)、瑕疵檢測(Inspection)、尺寸量測(Gauging)與文字和條形碼識別(Indentification),不過,現有的機器視覺技術卻也面臨無法提升復雜圖像的分辨率,以及無法測量深度及厚度等門坎,此時,人工智能深度學習算法與3D測量技術將可望解決上述挑戰。周坤仁表示,機器視覺加上人工智能與3D測量技術,不僅可讓機器具備判讀復雜圖像瑕疵的能力,還可以在同一臺機器上添加厚度和深度的檢測功能,是實現工業4.0工廠自動化的重要環節之一,可以說,工業市場人工智能與3D測量時代即將來臨。

根據Research&Markets全球市場研究報告統計數據顯示,未來人工智能與3D測量技術成長將大于機器視覺,2017~2022年整體機器視覺年復合成長率約為8.15%、人工智能視覺軟件年復合成長率高達49%;3D視覺產品的年復合成長率則為11.07%。該單位并預計2022年整體機器視覺市場產值預估為1443.億美元,其中人工智能視覺軟件的產值將達9.97億美元;3D機器視覺產品產值則將達21.3億美元。

除了機器視覺之外,工廠生產設備還有其他部分也開始進行智能化,換句話說,人工智能也開始滲透到生產設備的其他部分。意法半導體亞太區技術營銷經理余玟宏表示,馬達訓練、傳感器融合、語音控制…等,都是人工智能的范疇。更重要的是,目前這些應用領域大多還是透過人為訓練機器的方式,因此通過微控制器(MCU)即可執行相關人工智能算法。

事實上,微控制器在工業物聯網的重要性,執行人工智能算法,使終端設備更加聰明,只是近期的一項新功能,微控制器在整個智能制造架構中,是分布在各部分的“小大腦”,控制著馬達、人機接口(HMI)、通信、云端鏈接、數字電源控制...等。余玟宏指出,過去,工廠系統中,就需要微控制器來處理、控制大小事務,而引入智能制造概念后,微控制器的地位與被采用數量也跟著水漲船高,甚至也能運行較簡單的人工智能算法,促使智能工廠相關企業從微處理器(MPU)轉而使用微控制器。

ADI分銷銷售經理Daniel Ho表示,未來是數字的世界,而數字的信號需要從模擬信號轉換而來,例如工廠機械設備電流電壓狀況要能被傳感器所理解,就需要轉換器將模擬信號轉換成數字信號,以進一步連結現實的模擬世界與機器的數字世界。若是轉換器不夠精確,收集到的數據對人工智能、機器學習算法來說,就會是沒有任何幫助的“垃圾”,人工智能機器學習的效果將大打折扣。

為了避免此種“賠了夫人又折兵”的狀態,工廠設備智能化的過程中,不能僅琢磨微控制器單一器件能否執行人工智能算法,而是得考慮到更細的器件,轉換器即是一例。

另外,要讓工廠設備,也就是邊緣裝置運行中的各項數據情報,可以被完整的收集、分析,所牽涉的器件相當廣。Maxim技術應用部門資深工程師顏金福指出,包括傳感器、IO、傳輸技術、電源相關組件…等,都是在架構完整、安全性兼具的智能制造系統時,不能忽略的組件。

舉例來說,一般工業設備系統采用的電壓是24V,目前雖然有部分開始朝48V轉換,但無論是目前主流的24V或未來將越來越普遍的48V電源系統,都有可能因為市場要求更小、更智能的系統時,而使整體電路架構遭遇浪涌,此時,外部分壓電組、隔離組件就必須在設計時一并考慮,以防止浪涌造成機械或操作員損害。

督脈——由局端至云端

智能制造前段裝置智能化之后,接下來則是要考慮如何鏈接個別制造機器的信息,向后段傳輸到云端進行分析,再回傳給機器進行訓練學習。目前在工廠端的傳輸技術有上百種,并未統一,對于企業來說,會遭遇不兼容、導入每種通信技術可能會大幅提高布建成本等難題。

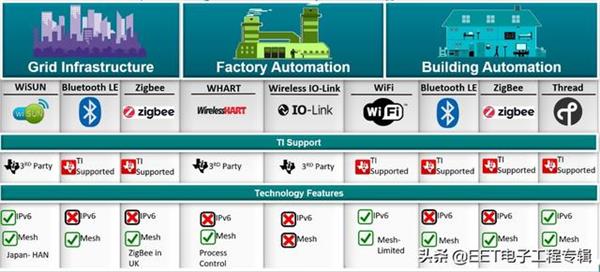

德州儀器(TI)資深應用工程師兼科技委員林忠衡表示,根據不同的應用環境對于無線技術的需求勢必不同,例如Sub-1GHz技術適用于傳輸距離遠、電池供電、須具備強健性的應用環境;藍牙則是高速、傳輸更多信息、通過手機控制的狀況,其他包括Thread、Wi-Fi…等技術也有各自的優勢與適用情境。如果企業遇到需要配置好幾種通信技術的狀況,或是研發支持多標準的裝置時,每一種無線技術都采用一顆微控制器,不但整個系統設計會變得相當復雜,成本也會因而增高不少。

有鑒于此,微控制器企業也開始在其產品中支持多標準或多協議,以協助相關廠商能快速、簡單的進行設計工作。Silicon Labs業務經理江志良認為,無論工業或是智慧家庭等物聯網應用,已可看到有越來越多的產品需要支持多協議標準,而若能在單一芯片中支持多協議,預期可以節省40%的成本。

SiP實現多標準芯片

要實現在單一芯片支持多協議,滿足智能制造、工業物聯網應用所需,通過封裝技術,將是一條較平坦的道路。日月光(ASE)集團總監鄭民耀指出,系統級封裝(SiP)相較于系統單芯片(SoC),將可在芯片子系統(sub-system)內部,使用所有如內存、射頻(RF)等最先進的功能,還能整合特殊的組件,如振蕩器,而無須遷就SoC工藝是否兼容的問題。

此外,SiP也可打造最完善的系統芯片,具備更小尺寸、更低系統成本的特性,因此在各種物聯網應用中,企業可通過不同的排列組合,打造具備各種可能性的芯片。不過,鄭民耀也坦言,物聯網或是工業物聯網市場對于芯片少量多樣的需求,SiP的彈性的確稍顯不足,若是已確定要走“成套”的芯片方式,如射頻與微控制器的整合,SiP技術會較為合適。

模擬工具簡化5G設計

工廠內部的短距無線技術,可通過網狀網絡(Mesh)覆蓋整個廠區,但要將工廠連接到云端,則非5G技術莫屬。Ansys區域技術經理魏培森表示,5G移動技術具備許多突破的特性,如超低延遲、超高傳輸速率、更大的覆蓋范圍、更大的帶寬等,使得5G技術在智能制造或是其他應用市場實現增強現實、虛擬現實(VR)、人工智能、機器學習…等創新,更可通過5G技術將工廠與云端連結起來。

然而也因為5G的技術特性,需要采用不同以往的新技術,如Massive MIMO、新調制方式、陣列天線,以及5G還采用設計師較陌生的毫米波頻段,因此無論是天線、裸晶、封裝、PCB…等5G系統各部分的設計,對設計工程師而言,都將變得相當復雜且難以想象。

因此,若是設計工程師可以在設計早期通過仿真的方式,進行產品驗證,不僅可以做出優化的設計,也可以避免產品接近成品,在驗證時才發現設計缺陷,以至于要重啟設計工作的時間及人力成本的浪費。魏培森進一步強調,即使仿真軟件的價格可能讓工程師“倒吸一口空氣”,但與能夠節省的成本相比,仿真軟件的售價其實沒有想象中的不親民;再者,善用仿真軟件可讓工程師在產品硬件尚未誕生時,就可以先掌握對的產品結構與材料,免得最終做出來的產品不符合預期。最后,現今的仿真軟件已結合大數據分析、云端運算等技術,準確度已可達90%以上,且仿真速度加快不少,將可協助設計師跨越5G設計難題,更能助力工程師增添高端設計能力。

云端平臺架構非難事

許多企業在發展物聯網或是工業4.0時,通常都能理解需要構建云端系統,以進行數據分析或管理等工作,但并不是每家公司都有相關人才,或是有額外的財力可以自行尋找人才并建立云端系統架構小組。有鑒于此,許多在網通、電商…等與網絡架構有著密切關系領域的公司,也紛紛以其自身經驗,提出構建云端系統的方式及解決方案,協助企業能夠減少架構云端系統的“痛苦”。

AWS資深業務開發經理呂欣育表示,工業環境導入物聯網技術與云端系統可以創造許多優勢,例如防呆、防止重工,減少工廠管理員人數、提升產品質量并讓產品可更貼近客戶需求。然而要構建一整套從工廠機器端到云端的系統,并不簡單,更何況還要考慮此系統能否符合實際需求、容易使用等問題,而AWS有來自Amazon資源的支持,不但從端點到網關及云端,AWS都可提供相關的產品供企業進行開發或使用,且該公司的工程師自云端系統開發初期即提供協助,以期能深入了解用戶需求,甚至最重要的數據傳輸安全性問題,都能一并顧及。

順利結合新舊系統

構建智能工廠時,許多企業會問:“原先采用的生產設備或是管理系統是不是無法再使用?”、“如何同時管理既有與新添購的設備?”Axiomtek軟件兼解決方案產品處協理潘皇良認為,工業領域所使用的工業計算機(IPC)與一般個人計算機最大的差異在于可使用在嚴苛的環境,以及具備較廣的溫度耐受范圍。換句話說,這表示工業計算機相當耐用,不會輕易損壞,生命周期自然也不會像消費電子一樣短短幾年就得汰換新品。

因此為了節省部署智能制造工廠的成本,在硬件架構沒有大改動的狀態之下,從更新軟件著手,是較為經濟的做法,也能迅速連結工廠內部的新舊系統。潘皇良舉例說明,在舊設備上裝上傳感器與無線技術模塊后,并在既有的工業計算機上增加新的軟件,即可以讓企業收集分析傳感器的數據,并管理所有與系統連接的設備。相較之下,無需太多新的采購成本,就能讓工廠朝智能化演進。

結合軟硬實力實現智能制造

在人工智能與物聯網概念在工廠發酵,開啟第四次工業革命并打造新一代智慧工廠的同時,企業將會發現,該做的事情相當的多,不像以往單純。艾睿電子(Arrow Electronics)亞太區銷售副總裁梁淑琴表示,構建智能制造時,不僅復雜且過程中還會有相當多的痛點。

例如工廠的監控架構中,傳感器易受工廠惡劣環境干擾、有線技術傳輸監控信息成本高昂、電磁兼容法規認證曠日廢時;讓工廠建筑智能化部分,缺乏無線通信專業知識、單一加速度傳感器監測不夠準確、單一麥克風聲音監測易產生誤報;而在銷售庫存管理方面,需要人工智能視覺技術輔助管理庫存、數據邊緣采集與云端儲存...上述這些都是會讓企業“抓狂”的問題。

梁淑琴認為,要一一解決上述痛點,企業需評估自身具備的資源,并尋找擁有豐富技術資源的合作伙伴,完美結合“軟智能”與“硬件實力”,相信將能順利打造符合所需的解決方案,實現智能制造愿景。

圖1:2016~2022年可鏈接因特網工業裝置統計(來源:IHS、意法半導體)

圖2:2.4GHz無線技術摘要介紹(來源:德州儀器)

圖3:工業物聯網架構與所需無線技術(來源:Silicon Labs)

文章來源:信息化和軟件服務網